数字化转型丨生产设备管理请避开这几大误区!

随着生产企业设备自动化、数字化水平的提高,各行业领军企业越来越重视生产设备的数据采集和车间联网,设备数据可视化程度显著提高。但是,据统计,我国大部分离散制造业的OEE(设备综合效率)在40%左右,很多企业对设备维护和保养的精细化管理不够重视,造成异常停机和备件浪费等隐性损失。如何构建面向新型设备的管理能力呢?这几点误区请避开!

1、重硬件而轻软件

大部分企业只重视硬件的验收交接,忽视了软件系统的运行、维护、服务标准,没有明确要求设备厂商提供数据采集接口和定义设备数据所有权。据相关数据统计,目前我国企业生产设备的数字化率平均为47%,关键工艺的数控化率51%,关键设备联网率41%。

设备数采仍然是生产现场数字化推进中最大的痛点之一,受制于工业现场协议众多、原厂不开放不支持、设备数据不确权等原因。

2、不坏不修、不停不管

大部分工厂,特别是离散制造业,都是以生产为重,只要设备还能运转,就不会停产,这导致设备维护改善的时间和资金投入严重不足,设备部也陷入四处救火、穷于应付的被动恶性循环。但其实,在设备故障出现初期征兆的时候进行维护,远比造成停机后再维修造成的损失和投入成本要小得多。

3、将设备维护当作成本中心

从传统财务角度看,设备维修资金一般被定义为成本和费用。但其实,早在几十年前,德国召开欧洲维修团体联盟国际会议时,就提出“维修——为了未来的投资“的主题。作为投资,就需要有清晰的投入产出。维修的投入是设备日常维护所投入的人工费、各类防护费、备件费,以及设备管理系统的投资。产出则是避免由于设备维护不足、设备管理不善,带来的设备停机、精度或者质量缺陷带来的损失。如果对这些损失的价值误判,则容易扼杀设备维护技术和管理体系的改善性投入。

4、依赖“预测性维护”解决问题

预测性维护落地困难主要有两个原因:一是许多企业的基础数据缺乏积累,比如设备基本的巡点检、维护保养、故障分析记录,都还是散落在各种纸张、Excel中,设备缺乏数字化档案;二是许多厂商企图单纯依赖数据分析路径而忽略了设备工程师现有专业知识和经验的融入。

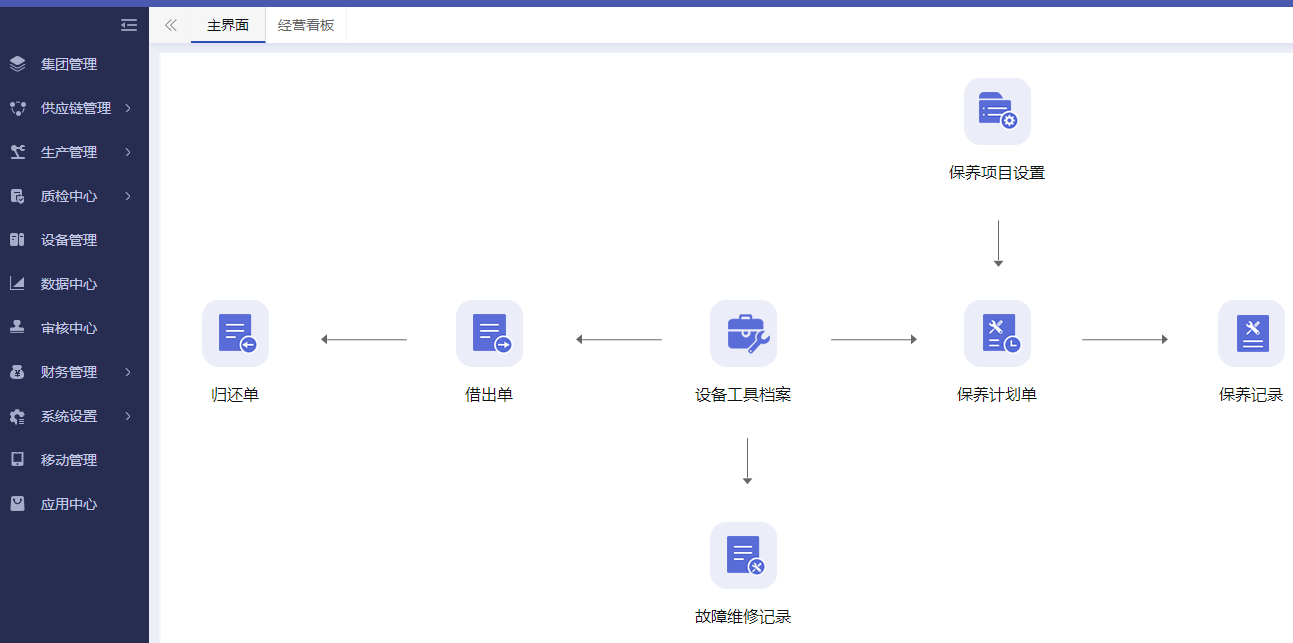

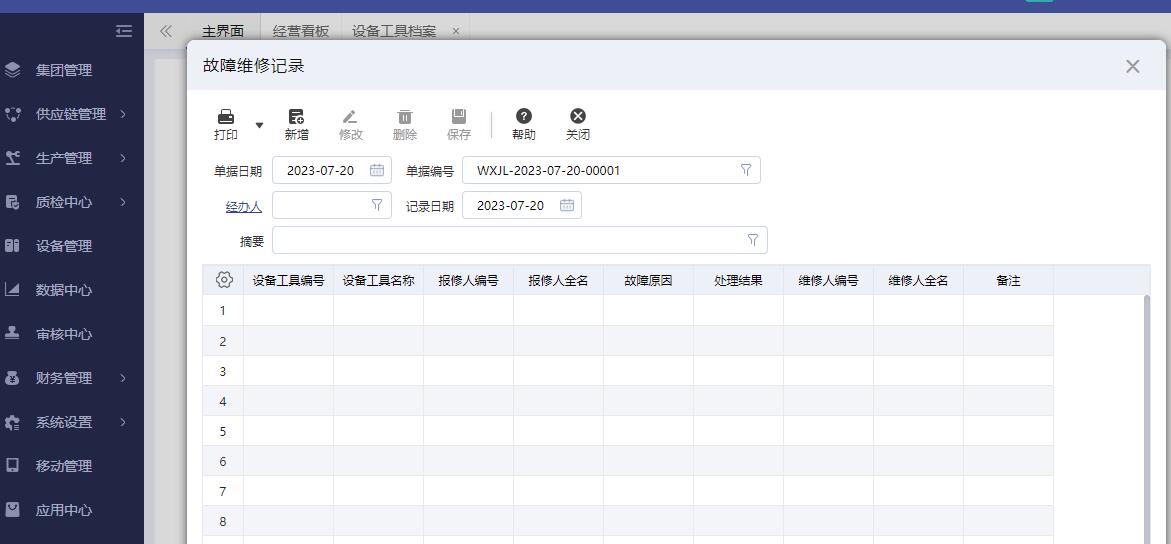

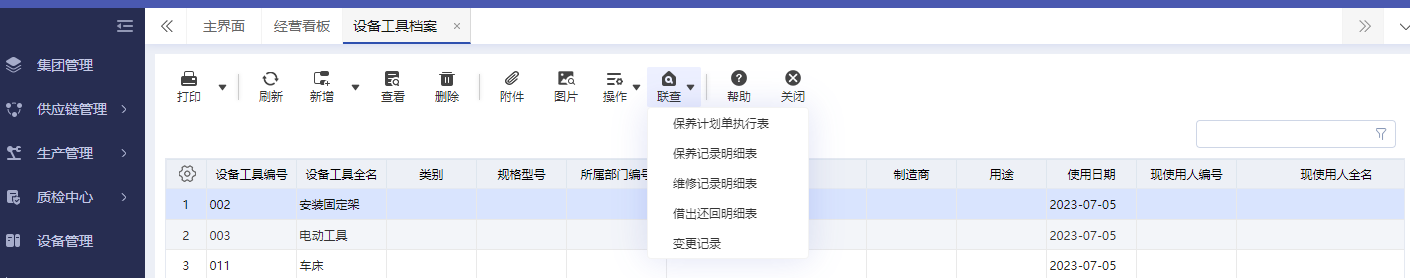

总体来看,设备之于工厂,就像枪之于战士。在生产设备管理方面,管家婆云工贸ERP可以对各类生产设备工具进行有效管理。如计划保养:针对设备制定保养计划,支持按天/周/月设置保养周期;维修&保养记录:记录故障原因、维修情况;记录日常保养信息;借出还回管理:对设备的借出、还回进行登记;支持明细报表查询;报警信息:支持保养计划超期及设备寿命不足提醒;寿命管理:管理设备的生命周期,支持剩余寿命报警等。

在智能制造的浪潮下,我国积极推动工业互联网建设。而构建新型的设备管理能力,需要工厂管理者认识到设备是构建工厂核心竞争力的基础,积极变革设备管理和作业方式,向数字化、智能化发展。

返回首页

返回首页

产品展示

产品展示  联系我们

联系我们